电滑环的结构设计堪称一门在方寸之间平衡力学与电学的艺术,需要兼顾多种复杂因素,确保产品在各种严苛条件下都能稳定运行。我们采用了先进的 “三维协同设计法”,借助 SolidWorks 强大的建模功能,首先构建出电滑环的精确 3D 模型,将每一个零部件的形状、尺寸和位置都精确呈现,就像搭建一座微观的机械城堡。随后,将这个模型导入 ANSYS 进行多物理场仿真,这一步就像是为电滑环进行全面的 “体检”,提前预知它在不同工况下可能出现的问题。对于高转速场景(>5000rpm),电滑环会承受巨大的离心力和振动,我们选用航空级铝合金 7075 - T6 作为壳体材料,这种材料具有高强度和低密度的特点,能够有效减轻电滑环的重量,同时提高其抗振性能。通过模态分析,我们精心优化筋板布局,就像为电滑环的壳体打造了一副坚固的骨架,将共振频率提升至工作转速的 2 倍以上,避免在运行过程中因共振而损坏。

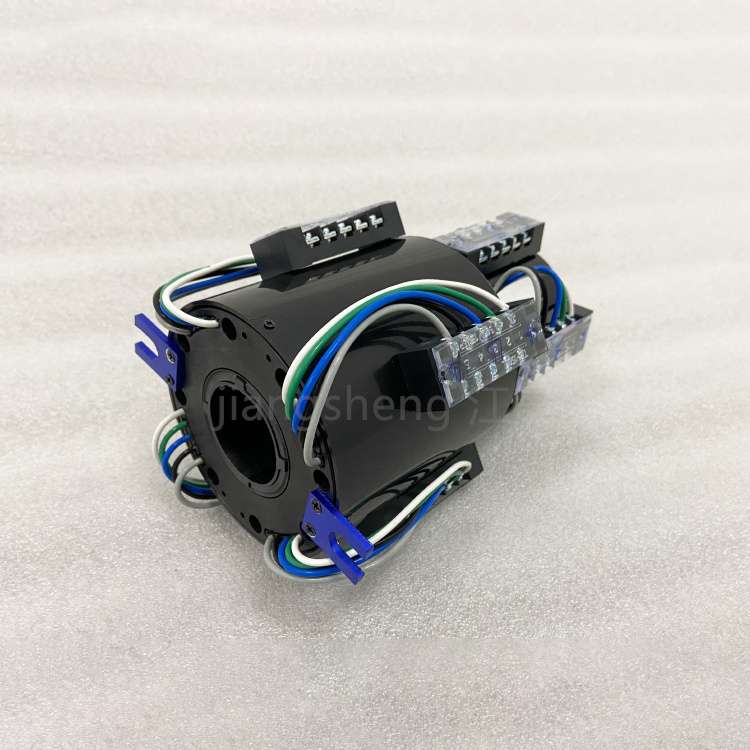

在大电流滑环(>100A)的设计上,我们采用了独特的 “梅花瓣式电刷” 结构,每个电刷上设置 12 组贵金属刷丝(金镍合金),这种创新设计使得接触点比传统单触点增加了 8 倍,大大提高了电流传输的稳定性,同时接触电阻降低了 30%,有效减少了能量损耗和发热问题。为了应对各种不同的工况需求,我们建立了一个包含 200 + 案例的结构设计数据库,涵盖了 90% 以上的常规工况。这个数据库就像是我们的 “设计宝库”,每当遇到新的设计需求,我们都能从中快速找到相似的案例作为参考,提高设计效率和质量。

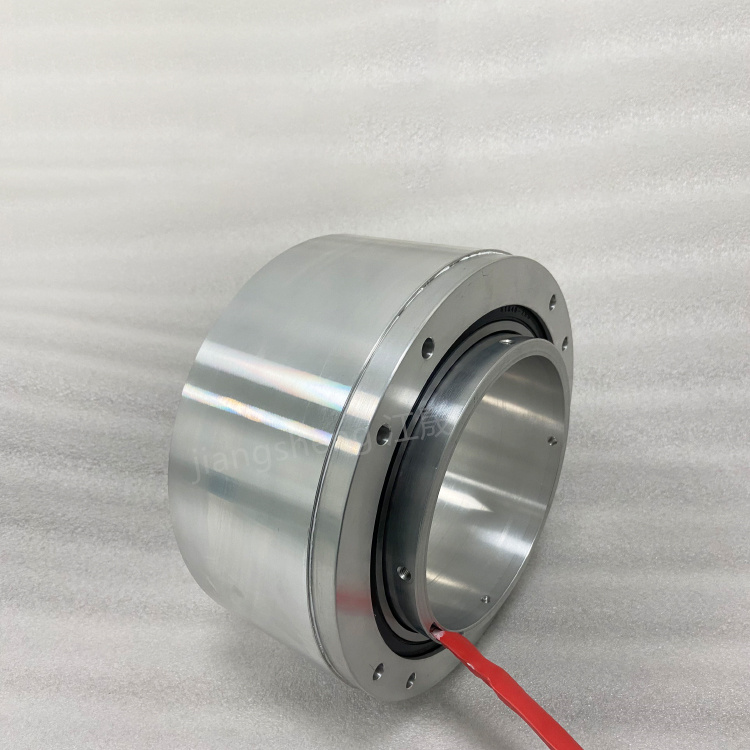

在电滑环的制造过程中,精密加工是确保产品性能的关键环节,我们采用了 “超精研磨 + 激光检测” 的组合工艺,如同一位技艺精湛的工匠,精心雕琢每一个细节,力求将公差控制在微米级,以达到极致的精度。在导电环的粗磨阶段,我们运用高精度的研磨设备,将圆度严格控制在≤5μm 的范围内,这就像是为电滑环的精度打下了坚实的基础。随后进入精磨环节,我们通过优化研磨工艺和选用特殊的研磨材料,使表面粗糙度 Ra≤0.1μm,让导电环的表面如同镜面一般光滑。最后,采用激光测径仪进行全周扫描,采样间隔仅为 0.1mm,确保直径公差控制在 ±2μm,实现了对导电环尺寸精度的精准把控。

电刷支架的定位孔加工同样要求极高的精度,我们采用慢走丝线切割工艺,这种工艺能够实现高精度的切割,垂直度误差<5 弧秒,确保了电刷支架在安装时的准确性和稳定性。为了给精密加工创造一个理想的环境,我们的加工车间保持恒温(25±1℃)恒湿(RH50±5%),就像为加工设备打造了一个舒适的 “小窝”,避免因温度和湿度的变化而影响加工精度。每台设备还配备了振动监测仪,实时监控加工过程中的振动幅值(≤5μm),一旦发现振动异常,立即进行调整,确保加工的稳定性和精度。

电气性能是电滑环的核心指标,我们对每一个电滑环都进行了多维度的电气测试,以确保其在各种复杂工况下都能稳定运行。常规测试包含接触电阻(4 线制测试,分辨率 0.1mΩ)、绝缘电阻(1000V 兆欧表,测试时间 60s)、耐压测试(2 倍额定电压 + 1000V,持续 1 分钟)。这些测试就像是为电滑环进行全面的 “电气体检”,能够及时发现潜在的问题。针对信号滑环,我们增加了传输速率测试(1Gbps 以太网信号,误码率<10^-9)、串扰测试(相邻通道隔离度>60dB)。这些测试对于信号滑环来说至关重要,因为在高速数据传输的时代,信号的稳定性和准确性直接影响到整个系统的性能。

为了提高测试效率和准确性,我们自主研发了一套先进的测试平台。这个平台可同时加载 10 路电流(0 - 500A)和 8 路信号,支持 24 小时不间断循环测试。在一次为自动化生产线定制电滑环的项目中,我们通过这个测试平台对电滑环进行了长时间的模拟测试,发现了一个在高负载情况下接触电阻略微上升的问题。经过深入分析,我们调整了电刷的压力和材料,成功解决了这个问题,确保了电滑环在自动化生产线上的稳定运行。